|

|

PROIECT EXPERIMENTAL DEMONSTRATIV „Dezvoltarea acoperirilor nanodimensionate a benzilor subțiri din oțel cu rezistență ridicată la coroziune și abraziune - NANOCORA” Contract nr. 317 PED ⁄ 2020

|

|

DATE DE IDENTIFICARE

· PARTENERI LA EXECUTIA PROIECTULUI:

- CONDUCATOR PROIECT: UNIVERSITATEA POLITEHNICA DIN BUCUREȘTI

DIRECTOR PROIECT: Conf. Dr.Ing. Alina MELINESCU

- PARTENER : INSTITUTUL DE CERCETARI METALURGICE – S.C. ICEM S.A. BUCUREȘTI

RESPONSABIL PROIECT: CSI Dr.Ing. Eniko VOLCEANOV

· DURATA PROIECTULUI - 24 luni: 03/08/2020 - 29/07/2022

OBIECTIVELE PROIECTULUI

Acoperirile cu nichel-fosfor (Ni-P) pot prezenta utilitate pe scară largă în multe aplicații industriale datorită proprietăților lor mecanice și chimice remarcabile, cum ar fi duritatea ridicată și o bună rezistență la coroziune și uzură. Acoperirile cu Ni-P pot fi fabricate prin diverse tehnici, inclusiv electro-placare și depunere chimică electroless. Metalele pot fi protejate de uzura (abraziune), acoperindu-le cu compozite cu matrice metalice care conțin particule ceramice (Al2O3; TiO2, SiO2, ZTA, ZrO2;SiC, Si3N4, B4C, WC, etc.). Aceste materiale dure sunt însă prea fragile şi oferă o adeziune redusă sau deloc pentru a fi utilizate singure ca material de acoperire. Prin urmare, o matrice metalică este utilizată pentru a menține particulele oxidice împreună și pentru a facilita o bună aderență la suprafața metalică acoperită. Aceste compozite este de asteptat să aibă o rezistență la uzură și o duritate considerabil mai mari decât cele pe care le prezintă substratul de metal. Acoperirile compozite pot reduce, de asemenea, coroziunea aliajelor metalice in diverse medii corozive.

Proiectul NANOCORA are ca scop dezvoltarea si testarea unor modelelor experimentale demonstrative care să conducă la o tehnologie ecologica de obținere prin depunere chimica pe suprafața benzilor din otel de ambutisare de straturi protectoare de nanocompozite în matrice de nichel, de tip Ni-P-nanoOxid (TiO2, SiO2, ZrO2 , ZTA (Al2O3+ ZrO2), cu rezistență ridicată la coroziune chimică şi uzură (abraziune).

Obiectivul proiectului constă in obținerea straturilor nanocompozite cu rezistență ridicata la coroziune si caracteristici specifice (grosimea stratului, aderență, uniformitate). Metoda depunerii chimice, care face obiectul proiectului prezinta mai multe etape tehnologice pentru care trebuie stabiliți parametrii de lucru si optimizata fiecare operație unitară componentă, si anume: pregătirea materialului suport in vederea acoperirii, formularea băii de depunere, obținerea stratului de acoperire pe materialul suport si aplicarea unui tratament final pentru îmbunătățirea caracteristicilor fizico-mecanice si anticorozive.

ETAPELE PROIECTULUI

· ETAPA I – ELABORAREA UNUI MODEL PRELIMINAR PENTRU EXPERIMENTELE DE LABORATOR PENTRU OBŢINEREA BENZILOR SUBŢIRI DE OŢEL ACOPERITE CU STRATURI COMPOZITE DE NICHEL

Termen de predare: 18.12.2020

· ETAPA II – DEZVOLTAREA MODELULUI EXPERIMENTAL PENTRU NOI ACOPERIRI ELECTROLESS PERFORMANTE, CU REZISTENŢĂ RIDICATĂ LA COROZIUNE ŞI ABRAZIUNE.

Termen de predare: 17.12.2021

· ETAPA III – VALIDAREA TEHNOLOGIEI DE DEPUNERE ÎN LABORATOR DE STRATURI COMPOZITE DE NICHEL PE SUPRAFAŢA BENZILOR SUBŢIRI DE OŢEL

REZULTATE OBȚINUTE

ETAPA I – ELABORAREA UNUI MODEL PRELIMINAR PENTRU EXPERIMENTELE DE LABORATOR PENTRU OBŢINEREA BENZILOR SUBŢIRI DE OŢEL ACOPERITE CU STRATURI COMPOZITE DE NICHEL

Rezultatele etapei 1 cu termen de predare: 18.12.2020

Obiectivele tehnico-științifice ale proiectului au fost atinse integral in etapa a 1-a a proiectului si sunt în strânsă legătură cu obiectivele etapei a doua. Concret s-a urmărit elaborarea unui model preliminar de laborator pentru obținerea benzilor subțiri de oțel acoperite cu straturi nanocompozite de tip nichel-fosfor – oxid ceramic. Lucrările desfășurate prin colaborarea efectivă a celor doi partenerii in perioada 04 august – 18 decembrie 2020 s-au realizat conform Planului de realizare a proiectului şi s-au circumscris următoarelor activități și rezultate:

Activitatea 1.1 Elaborarea de variante alternative pentru prepararea suprafețelor benzilor de oțel. S-au analizat metodele de selectare privind prepararea suprafețelor benzilor de oțel, prin considerarea unor tratamente cu degresanți pe bază de 1) compuși organici, 2) compuși alcalini și 3) dezoxidanţi. Au fost realizate experimentări de laborator privind pretratarea și activarea substratului de oțel înaintea depunerilor chimice de straturi compozite de nichel-fosfor –oxizi ceramici.

Activitatea 1.2 Elaborarea de variante alternative pentru obținerea benzilor subțiri acoperite cu straturi compozite de nichel cu faza de dispersie a TiO2, respectiv SiO2. S-au elaborat metode alternative pentru obținerea benzilor subțiri acoperite cu straturi compozite de nichel cu faza de dispersie a TiO2 utilizat sub forma de pulbere nanometrică. De asemenea s-au proiectat variante alternative pentru obținerea benzilor subțiri acoperite cu straturi compozite de nichel cu faza de dispersie a SiO2. În acest studiu au fost elaborate două compoziții de baie , pentru depunerea electroless a aliajelor Ni-P drept etalon respectiv aferent sistemului compozit Ni-P-TiO2. Au fost formulate si două compoziții de bai pentru depunerea chimica a straturilor Ni-P drept etalon, respectiv aferent sistemului compozit Ni-P-SiO2 , in care SiO2 a provenit din precursorul TEOS sub forma lichidă.

Activitatea 1.3 Elaborarea de variante alternative pentru obținerea de benzi subțiri de oțel acoperite cu straturi compozite de nichel cu faza de dispersie a ZrO2 şi ZTA (Zirconia Toughned Alumina)

Au fost selectate rutele de procesare pentru obținerea de benzi subțiri de oțel acoperite cu straturi compozite de nichel cu faza de dispersie a pulberii nanometrice de ZrO2 . S-au realizarea variante alternative pentru obținerea de benzi subțiri de oțel acoperite cu straturi compozite de nichel cu faza de dispersie a pulberii nanometrice de ZTA (Zirconia Toughned Alumina , Al2O3 + ZrO2).

Pentru derularea activităților 1.2 si 1.3, in prima fază s-au caracterizat materialele de substrat, adaosurile oxidice de nanodimensionate (Ox = TiO2, SiO2. ZrO2, Al2O3, ZTA) pentru obținerea acoperirilor compozite prin metoda electroless, apoi s-au investigat parametri de operare a băilor de depunere electroless, obținerea propriu zisă a depunerilor compozite Ni-P-nanoOx si urmate de caracterizarea acestora prin tehnicile SEM,XRF, XRD pentru a afla detalii despre omogenitatea, compoziția si morfologia depunerilor investigate. Rata de depunere electroless cat si omogenitatea relativă a depunerilor au fost apreciate prin analize EDS a distribuției elementelor componente prezente in straturile depuse in funcție de timp, pH-ul băii de depunere, modul de agitare a băii si temperatura băii. Au fost desfășurate analize mineralogice a depunerilor compozite de nichel cu faza de dispersie a componentelor oxidice pe substrat de oțel, relevându-se un aspect cvasi-amorf.

Activitatea 1.4 Tehnologie preliminară electroless pentru benzi de oțel laminate la rece acoperite cu straturi compozite de nichel TiO2 / ZrO2 / ZrO2+Al2O3, SiO2.. Au fost luate in investigate patru rute tehnologice de procesare preliminară prin depunere chimică (electroless) pentru benzi de oțel laminate la rece cu patru tipuri de straturi nanocompozite si anume: Ni -P- TiO2 , Ni -P- TiO2 ZrO2, Ni -P- (ZrO2 + Al2 O3), respectiv , Ni -P- SiO2. Rețetele băilor de depunere chimică in cursul experimentărilor au cuprins cele doua componente esențiale formarii stratului Ni - P, respectiv hipofosfitul de sodiu (reducătorul) si sulfatul de nichel (sarea furnizoare de ioni de nichel). Pe lângă acestea, in compoziția chimică s-au introdus agenți de complexare, soluții tampon si stabilizatori ai băii. In aceasta faza incipientă am introdus electroliți ca: acetatul de sodiu, acetatul de plumb si sulfatul de amoniu pentru stabilizarea suspensiei. Pentru a menține in suspensie particulele oxidice care au tendința de a se depune la fundul băii de depunere am utilizat si un surfactant. In faza următoare vor fi studiate si stabilite corelații compozitie-proprietati ale straturilor de tip Ni -P- nano-Oxid depuse chimic pe substrat de otel laminat la rece in vederea dezvoltării modelului experimental pentru noi acoperiri electroless performante cu rezistență ridicată la coroziune şi uzură (abraziune).

Rezultate verificabile ale activității in Etapa 1

-Variante alternative pentru prepararea suprafețelor benzilor de otel in vederea acoperii

- Variante alternative pentru obținerea benzilor de oțel acoperite cu staturi compozite de nichel cu faze de dispersie de TiO2, SiO2, ZrO2 respectiv ZTA (Zirconia Toughned Alumina, Al2O3+ ZrO2)

-Tehnologie preliminară electroless pentru benzi de otel laminate la rece acoperite cu straturi compozite de nichel cu faze de dispersie de TiO2, ZrO2, Al2O3+ ZrO2(ZTA), respectiv SiO2.

-Diseminarea rezultatelor : Lucrarea „ Development of electroless ni composite coatings” a fost prezentata la secțiunea „Advanced materials and coatings for extreme conditions” a conferintei 3-rd Conference of Emerging Technologies in Materials Engineering, 29-30 octombrie 2020, IMNR Bucureşti.

ETAPA II – DEZVOLTAREA MODELULUI EXPERIMENTAL PENTRU NOI ACOPERIRI ELECTROLESS PERFORMANTE, CU REZISTENŢĂ RIDICATĂ LA COROZIUNE ŞI ABRAZIUNE

Rezultatele etapei 2 cu termen de predare 17.12.2021

Lucrările desfășurate in colaborare efectivă a celor doi partenerii la proiect UPB si ICEM S.A., in perioada 01 ianuarie – 17 decembrie 2021 s-au realizat conform Planului de realizare a proiectului şi s-au circumscris următoarelor activități și rezultate:

Activitatea 2.1 - Selectarea variantelor alternative de straturi compozite de depunere electroless în ceea ce privește gradul de dispersie a fazei oxidice în matrice. Caracterizare prin analiză structurală complexă

Au fost realizată selectarea variantelor alternative de straturi compozite de depunere electroless în ceea ce privește gradul de dispersie a fazei oxidice în matrice, in conjuncție cu caracterizarea prin analiza structurala complexa a straturilor compozite depuse chimic (electroless) în ceea ce privește gradul de dispersie a fazei oxidice în matrice. Au fost investigate 4 tipuri de ranforsare cu nanoparticule oxidice de TiO2, SiO2, ZrO2 , ZTA (Al2O3+ ZrO2) a matricei Ni-P cu conținut scăzut de fosfor ( 1% P) si cu cu conținut ridicat de fosfor ( 8-9% P) in vederea dezvoltării de noi acoperiri nanocompozite pentru un substrat de oțel (bandă de ambutisare).

Activitatea 2.2 - Selectarea variantelor alternative de straturi compozite de depunere electroless în ceea ce privește aspectul straturilor compozite, grosimea, porozitatea, microstructura, microduritatea și uniformitatea. S-au efectuat analize structural complexe (DRX, SEM+EDAX) si s-au propus variante alternative de straturi nanocompozite prin depunere chimica în ceea ce privește aspectul straturilor compozite, microstructura și uniformitatea lor, urmate de caracterizarea lor în ceea ce privește grosimea, porozitatea straturilor compozite, microduritatea Vickers, precum si rezistenta la uzura prin abraziune.

Activitatea 2.3 - Testarea rezistenței la coroziune a straturilor compozite în diferite medii corozive prin metoda chimică (stabilirea indexului gravimetric, stabilirea vitezei coroziunii prin adâncimea de penetrare). S-au realizat testări de laborator privind rezistența la coroziune a straturilor nanocompozite experimentale în diferite medii corozive: 1) mediu acid (soluție saturată in H2S), 2) mediu bazic (soluție de NaOH 10%), respectiv 3) soluție de apă de mare sintetică.

Activitatea 2.4 - Testarea comportamentului coroziunii prin metode electrochimice, determinarea vitezei decoroziune în diferite medii de pH și evaluarea tipului de coroziune. Testele de coroziune au fost realizate prin metode complexe ca: 1) potențial în circuit deschis, 2) polarizare potenţiodinamică şi 3 spectroscopie de impedanță electrochimică. Aceste tehnici au furnizat date importante referitoare la mecanismul de coroziune, viteza de coroziune şi susceptibilitatea la coroziune a unor materiale specifice din mediu ambiant. Soluția de testare la coroziune a fost NaCl 3,5%. Studiile electrochimice au fost realizate cu un potenţiostat/galvanostat Voltalab 40 Radiometer Analytical interfațat cu un computer, folosind software-ul VoltaMaster 4.0 pentru achiziția şi prelucrarea datelor.

Activitatea 2.5 - Selectarea experimentala a tratamentului termic sau a tratamentelor chimice după acoperirea electroless pentru obținerea de noi straturi îmbunătățite de acoperiri a benzi de oțel

Acoperirile nanocompozite depuse chimic de tip Ni-P- TiO2, Ni-P- SiO2, Ni-P- ZrO2 , Ni-P- ZTA (Al2O3+ ZrO2) au supuse unor serii de tratamente termice la temperaturi de 250- 400 oC in aer, argon si azot si s-a ales tratamentul termic optim pentru obținerea de noi straturi de acoperire pentru benzi de oțel cu proprietăți mecanice de coroziune îmbunătățite. De asemenea s-au selectat si optimizat tratamentelor chimice necesare pentru realizare unor noi straturi îmbunătățite de acoperire nanocompozite prin depunere chimica pe benzi de oțel.

Activitatea 2.6 - Diseminarea pe scară largă a rezultatelor prin comunicarea și publicarea lor naționala și internaționala, articole ISI (minim 2), pagina web actualizata, participarea la târguri și expoziții

S-au făcut 4 comunicări la conferințe din tara (3) si din străinătate (1) si 2 articole ISI sunt acceptate spre publicare și actualizarea paginii web a proiectului NanoCora.

Rezultate verificabile ale activității in Etapa a 2-a

-Variante pentru tratamentul experimental, termic sau chimic, după acoperirea chimica (electroless) cu straturi nanocompozite de tip Ni-P- TiO2, Ni-P- SiO2, Ni-P- ZrO2 , Ni-P- ZTA (Al2O3+ ZrO2) pentru obținerea de noi structuri îmbunătățite ale acoperirii benzii.

- Caracterizare prin analiză structurală complexa a straturilor nanocompozite obținute prin depunere chimica (electroless) în ceea ce privește gradul de dispersie a fazei oxidice în matrice.

- Caracterizarea straturilor compozite obținut prin depunere chimica (electroless) în ceea ce privește aspectul, grosimea, porozitatea, microstructura, microduritatea și uniformitatea.

- Testarea rezistenței straturilor nanocompozite în diferite medii corozive prin metoda chimică: stabilirea indexul gravimetric si stabilirea vitezei coroziunii prin adâncimea de penetrare.

- Testarea rezistentei la coroziune a straturilor compozite prin metode electrochimice, determinarea vitezei de coroziune în diferite medii de pH și evaluarea tipului de coroziune.

- 4 Comunicări științifice la nivel național și internațional,

- 2 articole ISI acceptate spre publicare in revistă de specialitate.

- Actualizarea paginii web a proiectului NanoCora.

ETAPA III - VALIDAREA TEHNOLOGIEI DE DEPUNERE ÎN LABORATOR DE STRATURI COMPOZITE DE NICHEL PE SUPRAFAȚA BENZILOR SUBȚIRI DE OȚEL

Rezultatele etapei 3 cu termen de predare: 29.07.2022

Lucrările desfășurate in colaborare efectivă a celor doi partenerii la proiect UPB si ICEM S.A., in perioada 03 ianuarie – 29 iulie 2022 s-au realizat conform Planului de realizare a proiectului şi s-au circumscris următoarelor activități:

Activitatea 3.1 - Selectarea variantelor compoziționale în funcție de caracteristicile fizico-mecanice ale noilor acoperiri electroless experimentale. Au fost investigate 4 tipuri ranforsare cu nanoparticule oxidice de TiO2, SiO2, ZrO2 , ZTA (Al2O3+ ZrO2) a matricei Ni-P cu conținut scăzut de fosfor ( 1% P) si cu conținut ridicat de fosfor ( 8-9% P) in vederea dezvoltării de noi acoperiri nanocompozite pentru un substrat de oțel (bandă de ambutisare). S-au ales variantele compoziționale optime în funcție de caracteristicile fizice și mecanice ale noilor acoperiri electroless experimentale, ținându-se seama de aderenta, omogenitatea dispersie a fazei oxidice în matrice și continuitatea stratului depus de tip Ni-P-nanoOxid.

Activitatea 3.2 - Caracterizarea microstructurală și mineralogică a noilor acoperiri electrolese performante, cu rezistență ridicată la coroziune și abraziune. Corelarea caracteristicilor experimentale ale modelelor de acoperire

S-au efectuat analize structurale complexe (DRX, SEM+EDAX) in vederea caracterizării microstructurale și mineralogice a noilor acoperiri performante, cu rezistență ridicată la coroziune și abraziune. S-au realizat corelări ale caracteristicilor experimentale ale modelelor de acoperire performante in vederea îmbunătățirii rezistentei la coroziune si s-au delimitat variantele de straturi nanocompozite performante.

Activitatea 3.3 - Proiectarea diagramei tehnologice a fluxurilor pentru realizarea de noi acoperiri experimentale electroless cu rezistență ridicată la coroziune și abraziune.

S-au elaborat schemele de fluxuri tehnologice pentru realizarea de noi acoperiri cu rezistență ridicată la coroziune și abraziune și s-a realizat proiectarea diagramei tehnologice a fluxurilor pentru realizarea de noi acoperiri experimentale electroless.

Activitatea 3.4 - Realizarea modelului experimental al noilor acoperiri electroless performante cu rezistență ridicată la coroziune și abraziune

S-a realizat modelul experimental al noilor acoperiri electroless performante cu rezistență ridicată la coroziune și abraziune și s-a obținut un prototip experimental de acoperire chimica autocatalitică performante cu rezistență ridicată la coroziune și abraziune.

Activitatea 3.5 - Elaborarea documentației de model funcțional pentru noi acoperiri electroless performante, cu rezistență ridicată la coroziune și abraziune. S-a conceput documentația unui prototip funcțional pentru acoperiri electroless performante.

Activitatea 3.6 - Difuzarea rezultatelor prin comunicarea și publicarea lor naționala și internaționala, articole ISI (min, 1 articol) , pagina web și participarea la târguri și expoziții (minimum o participare)

S-au făcut 2 comunicări la conferințe din străinătate si s-a publicat 1 articol ISI, s-a actualizat pagina web a proiectului Nanocora, 1 participare la Polichemistry Fest cu produse ale Cercetării a Facultății de Inginerie Chimică si Biotehnologii, redactându-se si fiind depusă și o cerere de brevet de invenție OSIM privind acoperirile nanocompozite de tip Ni-P-Oxid cu proprietăți anticorozive și mecanice performante pe substrat de oțel, diseminarea rezultatelor cercetării la cursuri de știința materialelor predate la UPB.

Rezultate verificabile ale activității in Etapa a 3-a

-Variante de compoziție in funcție de caracteristicile fizico-mecanice ale noilor acoperiri electroless experimentale.

- Caracterizarea microstructurală și mineralogică a noilor acoperiri electroless. Corelarea caracteristicilor experimentale ale modelelor de acoperire.

- Proiectarea diagramei tehnologice a fluxurilor pentru realizarea de noi acoperiri experimentale electroless.

- Realizarea modelului experimental al noilor acoperiri electroless performante cu rezistență ridicată la coroziune și abraziune.

- Documentația modelului funcțional pentru noile acoperiri electroless performante cu rezistență ridicată la coroziune și abraziune.

- Validare tehnologie de laborator TRL4

- Finalizare pagina web proiectului Nanocora.

- 2 comunicări științifice privind rezultatele proiectului.

- Redactarea și înregistrarea unei cereri de brevet de invenție la OSIM privind acoperirile nanocompozite de tip Ni-P-Oxid cu proprietăți anticorozive şi mecanice performante obținute cu consum redus de energie pe substrat de oțel.

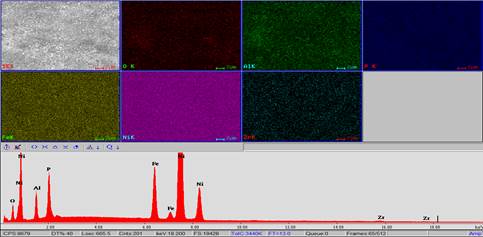

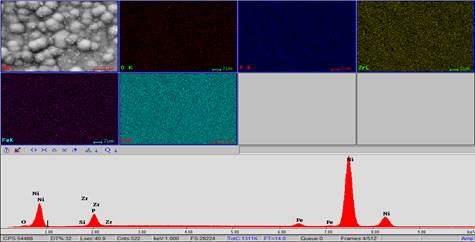

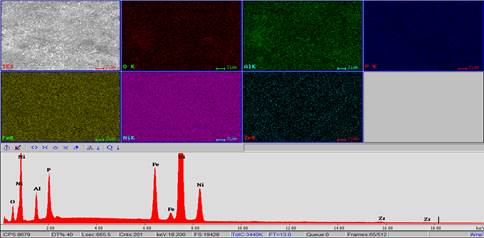

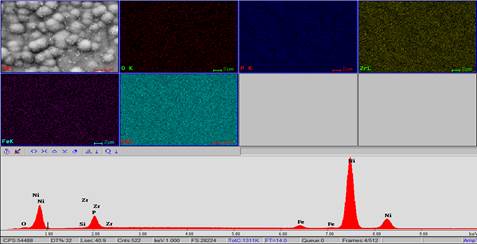

Imagini EDS realizate pe suprafața acoperirilor nanocompozite Ni-P-nano ZTA (Al2O3+ZrO2), respectiv de tip Ni-P-nano ZrO2) după tratament termic la 400 oC, 1 oră in argon sunt arătate in Fig. 1 si Fig.2. Ambele imagini ilustrând un aspect omogen, uniform și continuu pe suprafață fără fisuri și pori. Acest lucru susținând avantajul depunerii chimice autocatalitice (electroless) in condiții in care in timpul procesului de co-depunere nu se utilizează nicio sursă externă de curent electric.

Fig 1 – Imagine EDS pe suprafața acoperirii nanocompozite Ni-P-nano ZTA (Al2O3+ZrO2)

după tratament termic la 400 oC, 1 oră în argon

Fig 2 – Imagine EDS pe suprafața acoperirii nanocompozite Ni-P-nanoZrO2

după tratament termic la 400 oC, 1 oră in argon

Rezistența mecanică a acoperirilor Ni-P-nanoOxid experimentale

Toate probele acoperite cu nanocompozite prezintă o duritate îmbunătățită comparativ cu proba OL neacoperită. Probele cu acoperiri nanocompozite nearse prezinta o microduritate mai mica comparativ cu probele arse la 400oC. Comparând cu proba neacoperita OL, se observă că cea mai ridicata microduritate o prezintă acoperirea nanocompozita Ni-P-ZTA P 8.6ZTA (1% P) arsa la 400oC –fiind de peste 4 ori mai dura, respectiv P8.1-ZTA (8% P) arsa la 400oC care este de peste 2,3 ori mai dură, urmata de acoperirile nanocompozite Ni-P- ZrO2 P7.5ZrO2(1% P) arse la 400oC care sunt de 2 ori mai dure. În cazul acoperirilor nanocompozite Ni-P-ZTA, un conținut scăzut de fosfor (1%P) favorizează dezvoltarea unei microduritati mai ridicate.

Testele de uzură prin abraziune au arătat că existența nanoparticulelor de ZTA (Al2O3 + ZrO2), respectiv SiO2, ZrO2 si TiO2 în matricea de acoperire Ni-P a condus la creșterea durității și implicit a rezistenței la uzură prin abraziune. Astfel, rezistența la abraziune este de 2,5 ori mai ridicată in cazul acoperirilor Ni-P-ZTA arse la 400 oC în argon, respectiv de 2 ori mai bună in cazul a depunerilor nanocompozite cu Ni-P-ZrO2 arse la 400 oC in argon), comparativ cu o probă de referință de otel OLC neacoperită.

Rezistența la coroziune a acoperirilor Ni-P-nanoOxid experimentale

Variația potențialului de coroziune față de proba substratului neacoperit este în domeniul +388.2 ÷–189.2

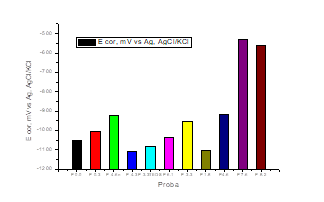

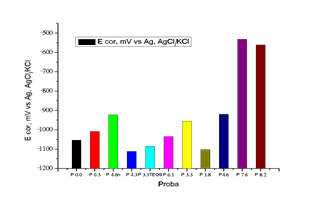

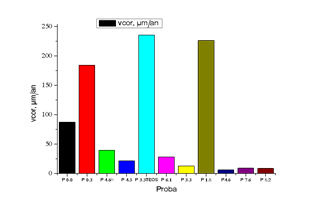

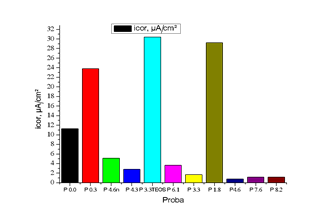

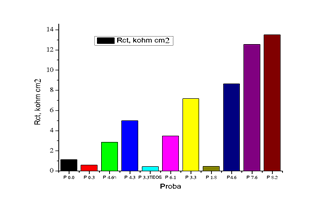

Variația potențialului de coroziune, densității curentului de coroziune, a vitezei de coroziune şi a rezistenței la polarizare în funcție de probă sunt prezentate în Fig. 38-Fig.41 din raport (aici renumerotate 3-6).

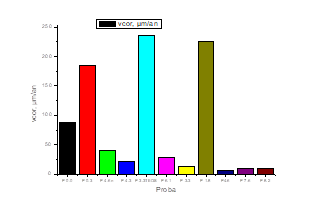

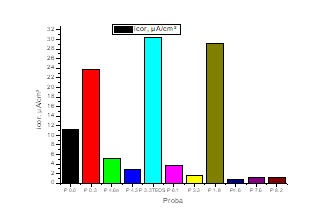

Densitatea curentului de coroziune variază între 0.7906 şi 30.402 µA/cm˛, cele mai mici valori ale vitezelor de coroziune fiind, în ordine crescătoare, P4.6 TiO2 TN2P1, P 8.2 ZTA, P 7.6 ZrO2 şi P 3.3 SiO2 S2N2P , toate arse la 400oC in argon timp de 1 oră.

Pantele anodice variază între 47.7 şi 115.6 mV/dec, iar cele catodice între -35 şi -90 mV/dec.

|

|

|

|

Fig. 3 Variația potențialului de coroziune în funcție de proba de acoperire nanocompozită, în soluție de NaCl 3.5%. |

Fig. 4 Variația vitezei de coroziune în funcție de proba de acoperire nanocompozită, în soluție de NaCl 3.5%. |

|

|

|

|

|

|

|

Fig. 5 Variația densității curentului de coroziune în funcție de proba de acoperire nanocompozita, în soluție de NaCl 3.5%. |

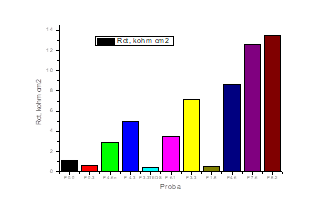

Fig. 6 Variația rezistenței la polarizare în funcție de proba de acoperire nanocompozita, în soluție de NaCl 3.5%. |

Legenda

|

P 0.0 OL neacoperit /substratul de otel de referință |

|

P 0.3/ acoperire cu Ni-P arsa la 400oC /1 h in Ar |

|

P 4.6 TiO2/ acoperire nanocompozita Ni-P-TiO2 (TN2P1) nearsa |

|

P 4.3 SiO2/ acoperire nanocompozita Ni-P- SiO2 (SN20) nearsa |

|

P 3.3 TEOS SiO2/ acoperire nanocompozita Ni-P- SiO2 (SN2) arsa la 400oC /1 h in Ar |

|

P 6.1 TiO2 (TN2P1)/ acoperire nanocompozita Ni-P- TiO 2 nearsa |

|

P 3.3 SiO2 (S2N2P)/ acoperire nanocompozita Ni-P- SiO2 (SN2) arsa la 400oC /1 h in Ar |

|

P 1.8 SiO2 Ni P/acoperire nanocompozita Ni-P- SiO2 (SN2- cu 20%SiO2) arsa la 400oC /1 h in Ar |

|

P4.6 TiO2 TN2P1/ acoperire nanocompozita Ni-P- TiO 2 (TN2P1) arsa la 400oC /1 h in Ar |

|

P 7.6 ZrO2 / acoperire nanocompozita Ni-P- ZrO2 (Z25P1) arsa la 400oC /1 h in Ar |

|

P 8.2 ZTA/ acoperire nanocompozita Ni-P- ZTA (AZ6P8) arsa la 400oC /1 h in Ar |

Proba P 8.2 ZTA(tratat termic la 400oC) a prezentat cea mai mare rezistență de transfer de sarcină, sugerând protejarea suprafeței de acoperire, urmată de probele P 7.6 ZrO2 (tratat termic la 400oC), P 3.3 SiO2 S2N2P (tratat termic la 400oC) şi P 4.3 S20 (cu conținut ridicat de 20% de SiO2.) În cazul acoperirilor nanocompozite Ni-P-ZTA, un conținut ridicat de fosfor (8%P) favorizează dezvoltarea unei rezistente la coroziune îmbunătățite in comparație cu acoperirile cu un conținut scăzut de fosfor (1%).

CONCLUZII

· Obiectivele tehnico-științifice ale proiectului au fost atinse integral in etapa a 3-a a proiectului si sunt în strânsă legătură cu obiectivele finale ale proiectului. Concret a fost validată în laborator (TLR4) tehnologia Nanocora privind obținerea acoperirilor nanompozite depuse chimic autocatalitic, în matrice de nichel de tip Ni-P-nanoOxid (ZrO2 , ZTA (Al2O3+ ZrO2), TiO2, SiO2), cu rezistență ridicată la coroziune chimică şi abraziune pe suprafața benzilor subțiri din oțel cu conținut scăzut de carbon (sub 0,03%) pentru protecția superioară la coroziune şi uzură prin abraziune.

· Se poate concluziona că, aceste acoperiri nanocompozite Ni-P-Oxid (ZrO2, ZTA, TiO2, SiO2) depuse pe benzi subțiri din oțel cu conținut scăzut de carbon obținute in cadrul proiectului Nanocora au durități și o rezistență la uzură considerabil mai mari decât cele pe care le prezintă substratul metalic de otel.

· După tratamentul termic in atmosferă inertă (Argon) a stratului depus la 400oC cu palier o oră asigură pentru acoperirile cu conținut ridicat de fosfor (8%P) o protecție anticorozivă la o soluție de NaCl de concentrație de 3,5%, de aproape zece ori mai bună, respectiv pentru acoperirile cu conținut scăzut de fosfor (1%P) o microduritate Vickers aproape dublă, în comparație cu substratul metalic fără acoperire.

· A fost elaborata si validata in laborator tehnologia si fluxul tehnologic pentru pregătirea substratului de oțel înainte co-depunerii autocatalitice a acoperirilor de Ni-P-nanoOxid (ZrO2, ZTA TiO2,SiO2) rezistente la coroziune si abraziune.

· A fost elaborat și validat în laborator si fluxul tehnologic pentru pregătirea/ pretratarea suspensiei de nanoparticule oxidice (ZrO2, ZTA TiO2,SiO2) înaintea co-depunerii autocatalitice a acoperirilor de Ni-P-nanoOxid rezistente la coroziune si abraziune. A fost elaborată si validată in laborator tehnologia si fluxul tehnologic de co-depunere autocatalitică a acoperirilor de Ni-P-nanoOxid (ZrO2, ZTA TiO2,SiO2) rezistente la coroziune și abraziune.

Avantajele procedeului de co-depunere autocatalitică a acoperirilor Ni-P-nanoOxid (ZrO2 , ZTA (Al2O3+ ZrO2), TiO2, SiO2), cu rezistență ridicată la coroziune chimică şi abraziune.

· Duritate, rezistență la abraziune și rezistență la coroziune excelente in comparație cu substratul metalic pe care se aplică acoperirea nanocompozită.

· Flexibilitatea procedeului propus, fiind aplicabil acoperirii suprafeței pieselor cu formă complicată și la placarea interiorului țevilor, tuburilor, etc. din oțel cu conținut scăzut de carbon (sub 0,03%).

· Nu necesita o sursă exterioară de curent electric in timpul acoperirii autocatalitice.

· Formularea soluțiilor băii de depunere utilizând componente prietenoase cu mediul, eliminându-se de pildă, compușii cu plumb utilizați uzual pentru stabilizarea băii de depunere.

· Viteza de depunere a stratului de acoperire este relativ ridicată, 7-15 μm/h.

· Co-depunerea continuă și uniformă a acoperirilor nanocompozite de Ni-P-Oxid

· Necesită un control riguros al calității suprafeței substratului metalic cât și a caracteristicilor băii de depunere pentru a se evita destabilizare acesteia și evitarea unor acoperiri cu pori.

|

Informații generale Proiect finanțat în cadrul PN III, Program 2 Creșterea competitivității economiei românești prin cercetare, dezvoltare și inovare, Subprogram 2.1. Competitivitate prin cercetare, dezvoltare prin inovare |

Contact Universitatea Politehnica București Facultatea de Chimie Aplicată și Știința Materialelor Director Proiect: Conf. dr. ing. Alina Melinescu E-mail: amelinescu@yahoo.com Tel: 021.402.3996 |

|

|

EXPERIMENTAL DEMONSTRATION PROJECT "Development of nano-sized coatings of thin steel strips with high corrosion and abrasion resistance - NANOCORA" Contract No 317 PED ⁄ 2020

|

|

IDENTIFICATION DATA

∙ PARTNERS IN THE EXECUTION OF THE PROJECT:

- PROJECT LEADER: POLITEHNICA UNIVERSITY OF BUCURESTI

PROJECT DIRECTOR: Conf. Dr. Ing. Alina MELINESCU

- PARTNER: METALLURGICAL RESEARCH INSTITUTE - S.C. ICEM S.A. BUCURESTI

PROJECT MANAGER: CSI Dr. Ing. Eniko VOLCEANOV

∙ PROJECT DURATION - 24 months: 03/08/2020 - 29/07/2022

PROJECT OBJECTIVES

Nickel-phosphorus (Ni-P) coatings can be of widespread use in many industrial applications due to their outstanding mechanical and chemical properties, such as high hardness and good corrosion and wear resistance. Ni-P coatings can be manufactured by various techniques, including electroplating and electroless chemical deposition. Metals can be protected from wear (abrasion) by coating them with metal matrix composites containing ceramic particles (Al2O3; TiO2 , SiO2 , ZTA, ZrO2;SiC, Si3N4 , B4C, WC, etc.). These hard materials are however too brittle and offer little or no adhesion to be used alone as a coating material. Therefore, a metal matrix is used to hold the oxide particles together and to facilitate good adhesion to the coated metal surface. These composites are expected to have considerably higher wear resistance and hardness than the metal substrate. Composite coatings can also reduce corrosion of metal alloys in various corrosive environments.

The NANOCORA project aims to develop and test experimental demonstration models leading to an environmentally friendly technology for obtaining by chemical deposition on the surface of steel strip to produce protective layers of Ni-P-nanooxide (TiO2, SiO2, ZrO2, ZTA (Al2O3 + ZrO2) nanocomposites with high resistance to chemical corrosion and wear (abrasion).

The objective of the project is to obtain nanocomposite coatings with high corrosion resistance and specific characteristics (coating thickness, adhesion, uniformity). The chemical deposition method, which is the subject of the project, presents several technological steps for which the working parameters must be established, and each component unit operation optimized, namely: preparation of the support material for coating, formulation of the deposition bath, obtaining the coating layer on the support material and application of a final treatment to improve the physical-mechanical and anti-corrosion characteristics.

PROJECT STAGES

∙ STAGE I - DEVELOPMENT OF A PRELIMINARY MODEL FOR LABORATORY EXPERIMENTS TO OBTAIN THIN STEEL STRIPS COATED WITH NICKEL COMPOSITE LAYERS

Deadline: 18.12.2020

∙ STAGE II - EXPERIMENTAL MODEL DEVELOPMENT FOR NEW HIGH-PERFORMANCE ELECTROLESS COATINGS WITH HIGH CORROSION AND ABRASION RESISTANCE.

Deadline: 17.12.2021

∙ STAGE III - VALIDATION OF THE LABORATORY DEPOSITION TECHNOLOGY OF NICKEL COMPOSITE LAYERS ON THE SURFACE OF THIN STEEL STRIPS

ACHIEVED RESULTS

STAGE I - DEVELOPMENT OF A PRELIMINARY MODEL FOR LABORATORY EXPERIMENTS TO OBTAIN THIN STEEL STRIPS COATED WITH NICKEL COMPOSITE LAYERS

Phase 1 results with deadline: 18.12.2020

The technical-scientific objectives of the project have been fully achieved in phase 1 of the project and are closely related to the objectives of phase 2. Specifically, the aim was to develop a preliminary laboratory model for obtaining thin steel strips coated with nanocomposite nickel-phosphorus-ceramic oxide layers. The work carried out through the effective collaboration of the two partners in the period 04 August - 18 December 2020 was conducted according to the Project Implementation Plan and circumscribed the following activities and results:

Activity 1.1 Development of alternatives for surface preparation of steel strip. The methods of choice for the surface preparation of steel strip were examined by considering degreasing treatments based on 1) organic compounds, 2) alkaline compounds and 3) deoxidizers. Laboratory experiments were carried out on pretreatment and activation of steel substrate prior to chemical deposition of nickel-phosphorus-oxide ceramic composite layers.

Activity 1.2 Development of alternative variants for obtaining thin strips coated with nickel composite layers with dispersion phase of TiO2, respectively SiO2 . Alternative methods were developed for obtaining thin films coated with nickel composite layers with the dispersion phase of TiO2 used as nanometric powder. Also, alternative methods were designed for obtaining thin films coated with nickel composite layers with SiO2 dispersion phase. In this study, two bath compositions were developed for the electroless deposition of Ni-P alloys as a standard and for the Ni-P-TiO composite system2. Two bath compositions were formulated for the chemical deposition of Ni-P layers as a standard and for the Ni-P-SiO2 composite system, where SiO2 came from the TEOS precursor in liquid form.

Activity 1.3 Development of alternative variants for obtaining thin steel strips coated with ZrO2 and ZTA (Zirconia Toughened Alumina) nickel dispersion phase composite layers

Processing routes were selected to obtain thin steel strips coated with nickel composite layers with the dispersion phase of ZrO2 nanometric powder. Alternative variants were made to obtain thin steel strips coated with nickel composite layers with the dispersion phase of ZTA nanometric powder (Zirconia Toughened Alumina, Al2O3 + ZrO2).

To carry out activities 1.2 and 1.3, in the first phase the substrate materials were characterized, the nano-sized oxide additions (Ox = TiO2, SiO2. ZrO2, Al2O3, ZTA) for obtaining composite coatings by the electroless method, then were investigated the operating parameters of the electroless deposition baths, the actual obtaining of Ni-P-nanoOx composite depositions and was followed by their characterization by SEM, XRF, XRD techniques to find out details about the homogeneity, composition and morphology of the investigated depositions. The electroless deposition rate as well as the relative homogeneity of the deposits were assessed by EDS analysis of the distribution of the component elements present in the deposited layers as a function of time, pH of the deposition bath, bath agitation mode and bath temperature. Mineralogical analyses of nickel composite deposits with dispersion phase of oxide components on steel substrate were carried out, revealing a quasi-amorphous appearance.

Activity 1.4 Preliminary electroless technology for cold rolled steel strip coated with nickel composite layers TiO2 / ZrO2 /ZrO2 +Al2 O3, SiO2.. Four preliminary processing technology routes were investigated by chemical deposition (electroless) for cold rolled steel strip with four types of nanocomposite layers, namely: Ni -P- TiO2, Ni -P- TiO2 ZrO2, Ni -P- (ZrO2 + Al2O3), respectively, Ni -P- SiO2. The recipes of the chemical deposition baths during the experiments included the two essential components of Ni - P layer formation, namely sodium hypophosphite (reductant) and nickel sulphate (nickel ion supplying salt). In addition, complexing agents, buffer solutions and bath stabilizers were introduced into the chemical composition. In this early phase we introduced electrolytes such as sodium acetate, lead acetate and ammonium sulphate for suspension stabilization. To keep the oxide particles that tend to settle to the bottom of the deposition bath in suspension we also used a surfactant. In the next phase, the composition-property correlations of chemically deposited Ni -P- nano-oxide coatings on cold-rolled steel substrates are to be studied and established to develop the experimental model for new high-performance electroless coatings with high corrosion and wear (abrasion) resistance.

Verifiable results of the activity in Phase 1

-Alternative variants for preparing steel strip surfaces for coating

- Alternative variants for obtaining steel strips coated with nickel composite states with dispersion phases of TiO2 , SiO2 , ZrO2 respectively ZTA (Zirconia Toughened Alumina, Al2 O3 + ZrO2 )

-Preliminary electroless technology for cold rolled steel strip coated with nickel composite layers with dispersion phases of TiO2, ZrO2, Al2O3 + ZrO2 (ZTA), respectively SiO2.

-Dissemination of results: The paper "Development of electroless Ni composite coatings" was presented at the "Advanced materials and coatings for extreme conditions" section of the 3rd Conference of Emerging Technologies in Materials Engineering, 29-30 October 2020, IMNR Bucharest.

STAGE II - EXPERIMENTAL MODEL DEVELOPMENT FOR NEW HIGH-PERFORMANCE ELECTROLESS COATINGS WITH HIGH CORROSION AND ABRASION RESISTANCE

Phase 2 results with deadline 17.12.2021

The works carried out in effective collaboration of the two project partners UPB and ICEM S.A., in the period from January 1st to December 17th, 2021, were carried out according to the Project Implementation Plan and were circumscribed to the following activities and results:

Activity 2.1 - Selection of alternative electroless composite deposition layer variants in terms of the degree of dispersion of the oxide phase in the matrix. Characterization by complex structural analysis

The selection of alternative electroless deposition composite layer variants in terms of the degree of dispersion of the oxide phase in the matrix was carried out in conjunction with the characterization by complex structural analysis of chemically deposited (electroless) composite layers in terms of the degree of dispersion of the oxide phase in the matrix. Four types of reinforcement with oxide nanoparticles of TiO2, SiO2, ZrO2, ZTA (Al2O3 + ZrO2) of Ni-P matrix with low phosphorus content (1% P) and with high phosphorus content ( 8-9% P) have been investigated in order to develop new nanocomposite coatings for a steel substrate (ambutising strip).

Activity 2.2 - Selection of alternative electroless deposition composite layer variants in terms of composite layer appearance, thickness, porosity, microstructure, microhardness, and uniformity. Complex structural analyses (XRD, SEM+EDAX) were performed and alternative electroless deposition nanocomposite layer variants were proposed in terms of composite layer appearance, microstructure, and uniformity, followed by their characterization in terms of thickness, composite layer porosity, Vickers microhardness, and abrasion wear resistance.

Activity 2.3 - Corrosion resistance testing of composite layers in different corrosive environments by chemical method (determination of gravimetric index, determination of corrosion rate by penetration depth). Laboratory tests on the corrosion resistance of experimental nanocomposite layers in different corrosive media were carried out: 1) acidic medium (saturated solution in H2 S), 2) basic medium (10% NaOH solution), respectively 3) synthetic seawater solution.

Activity 2.4 - Testing of corrosion behavior by electrochemical methods, determination of corrosion rate in different pH media and evaluation of corrosion type. Corrosion tests were carried out by complex methods such as 1) open circuit potential, 2) potentiodynamic polarization and 3) electrochemical impedance spectroscopy. These techniques provided important data on the corrosion mechanism, corrosion rate and corrosion susceptibility of specific materials in the ambient environment. The corrosion test solution was NaCl 3.5%. Electrochemical studies were performed with a Voltalab 40 Radiometer Analytical potentiostate/galvanostate interfaced with a computer, using VoltaMaster 4.0 software for data acquisition and processing.

Activity 2.5 - Experimental selection of heat treatment or chemical treatments after electroless coating for new improved coatings of steel strip

Chemically deposited nanocomposite coatings such as Ni-P- TiO2, Ni-P- SiO2, Ni-P- ZrO2, Ni-P- ZTA (Al2O3 + ZrO2) underwent a series of heat treatments at temperatures of 250- 400o C in air, argon and nitrogen and the optimal heat treatment was chosen to obtain new steel strip coatings with improved mechanical corrosion properties. Also selected and optimized were the chemical treatments required to achieve new improved nanocomposite coating layers by chemical deposition on steel strip.

Activity 2.6 - Widespread dissemination of results through national and international communication and publication, ISI articles (minimum 2), updated website, participation in fairs and exhibitions

There were 4 communications at conferences in the country (3) and abroad (1) and 2 ISI articles are accepted for publication and updating of the NanoCora project web page.

Verifiable results of the activity in Phase 2

-Variants for experimental treatment, thermal or chemical, after chemical coating (electroplating) with Ni-P- TiO2, Ni-P- SiO2, Ni-P- ZrO2, Ni-P- ZTA (Al2O3 + ZrO2) nanocomposite layers to obtain new improved structures of the strip coating.

- Characterization by complex structural analysis of nanocomposite layers obtained by chemical deposition (electroless) with respect to the degree of dispersion of the oxide phase in the matrix.

- Characterization of composite layers obtained by chemical deposition (electroless) in terms of appearance, thickness, porosity, microstructure, microhardness, and uniformity.

- Testing the strength of nanocomposite layers in different corrosive environments by chemical method: determination of gravimetric index and determination of corrosion rate by penetration depth.

- Corrosion resistance testing of composite coatings by electrochemical methods, corrosion rate determination in different pH environments and corrosion type assessment.

- 4 scientific communications at national and international level,

- 2 ISI articles accepted for publication in peer-reviewed journals.

- Updating of the NanoCora project website.

STAGE III - VALIDATION OF THE LABORATORY DEPOSITION TECHNOLOGY OF NICKEL COMPOSITE LAYERS ON THE SURFACE OF THIN STEEL STRIPS

Results of stage 3 with deadline: 29.07.2022

The works carried out in effective collaboration of the two project partners UPB and ICEM S.A., in the period 03 January - 29 July 2022 were carried out according to the Project Implementation Plan and were circumscribed to the following activities:

Activity 3.1 - Selection of compositional variants according to the physico-mechanical characteristics of the new experimental electroless coatings. Four types of reinforcement with oxide nanoparticles of TiO2, SiO2, ZrO2, ZTA (Al2O3 + ZrO2) of Ni-P matrix with low phosphorus content (1% P) and with high phosphorus content (8-9% P) were investigated to develop new nanocomposite coatings for a steel substrate (ambutising strip). Optimal compositional variants were chosen according to the physical and mechanical characteristics of the new experimental electroless coatings, considering adhesion, homogeneity of the dispersion of the oxide phase in the matrix and continuity of the deposited Ni-P-nanooxide layer.

Activity 3.2 - Microstructural and mineralogical characterization of new high-performance electroplated coatings with high corrosion and abrasion resistance. Correlation of the experimental characteristics of the coating models

Complex structural analyses (XRD, SEM+EDAX) were performed to characterize the microstructural and mineralogical properties of the new high-performance coatings with high corrosion and abrasion resistance. Correlations of experimental characteristics of the performance coating models were performed to improve corrosion resistance and performance nanocomposite coating variants were delineated.

Activity 3.3 - Design of the technological flow chart for the realization of new experimental electroless coatings with high corrosion and abrasion resistance.

Technological flow diagrams were developed for the realization of new coatings with high corrosion and abrasion resistance and the design of the technological flow diagram for the realization of new experimental electroless coatings was carried out.

Activity 3.4 - Experimental modelling of new high-performance electroless coatings with high corrosion and abrasion resistance

The experimental model of new high-performance electroless coatings with high corrosion and abrasion resistance was developed and an experimental prototype of high-performance autocatalytic chemical coating with high corrosion and abrasion resistance was obtained.

Activity 3.5 - Development of functional model documentation for new high performance electroless coatings with high corrosion and abrasion resistance. The documentation of a functional prototype for high performance electroless coatings has been developed.

Activity 3.6 - Dissemination of results through national and international communication and publication, ISI articles (min, 1 article), web page and participation in fairs and exhibitions (minimum one participation)

2 communications were made at conferences abroad and 1 ISI article was published, the Nanocora project web page was updated, 1 participation at the Polichemistry Fest with products of the Research of the Faculty of Chemical Engineering and Biotechnologies, drafting and filing an OSIM patent application on Ni-P-Oxide nanocomposite coatings with anti-corrosive and mechanical performance properties on steel substrate, disseminating research results in materials science courses taught at UPB.

Verifiable results of the activity in Phase 3

-Variations of composition according to the physico-mechanical characteristics of the new experimental electroless coatings.

- Microstructural and mineralogical characterization of novel electroless coatings. Correlation of experimental characteristics of coating patterns.

- Technological flow chart design for new experimental electroless coatings.

- Experimental modelling of new high-performance electroplated coatings with high corrosion and abrasion resistance.

- Functional model documentation for new high performance electroless coatings with high corrosion and abrasion resistance.

- TRL4 laboratory technology validation

- Finalization of the Nanocora project web page.

- 2 scientific communications on the results of the project.

- Drafting and registration of a patent application at OSIM on Ni-P-Oxide nanocomposite coatings with high-performance anti-corrosive and mechanical properties obtained with low energy consumption on steel substrate.

EDS images taken on the surface of Ni-P-nano ZTA nanocomposite coatings (Al2 O3 +ZrO2), respectively Ni-P-nano ZrO2) after heat treatment at 400o C, 1 h in argon are shown in Fig. 1 and Fig.2. Both images illustrate a homogeneous, uniform, and continuous appearance on the surface without cracks and pores. This supporting the advantage of autocatalytic (electroless) chemical deposition under conditions where no external source of electric current is used during the co-deposition process.

Fig 1 - EDS image on the surface of the Ni-P-nano ZTA nanocomposite coating (Al2 O3 +ZrO2)

after heat treatment at 400o C, 1 hour in argon

Fig 2 - EDS image on the surface of the Ni-P-nanoZrO nanocomposite coating2

after heat treatment at 400o C, 1 hour in argon

Mechanical strength of experimental Ni-P-nanooxide coatings

All nanocomposite coated samples show improved hardness compared to the uncoated OL sample. Samples with uncoated nanocomposite coatings show lower microhardness compared to samples burnt at 400o C. Comparing with the uncoated OL sample, the highest microhardness is observed for the Ni-P-ZTA P 8.6ZTA (1% P) nanocomposite coating burnt at 400o C - being more than 4 times harder, i.e. P8.1-ZTA (8% P) burnt at 400o C which is more than 2.3 times harder, followed by Ni-P- ZrO2 P7.5ZrO2 (1% P) nanocomposite coatings burnt at 400o C which are 2 times harder. In the case of Ni-P-ZTA nanocomposite coatings, a low phosphorus content (1%P) favors the development of higher microhardness.

Abrasion wear tests showed that the existence of ZTA nanoparticles (Al2 O3 + ZrO2), SiO2, ZrO2 and TiO2 respectively in the Ni-P coating matrix led to increased hardness and hence abrasion wear resistance. Thus, the abrasion resistance is 2.5 times higher for Ni-P-ZTA coatings burnt at 400o C in argon and 2 times better for Ni-P-ZrO2 nanocomposite coatings burnt at 400o C in argon), compared to an uncoated OLC steel reference sample.

Corrosion resistance of experimental Ni-P-nanooxide coatings

The variation of corrosion potential with respect to the uncoated substrate sample is in the range +388.2 ÷-189.2

The variation of corrosion potential, corrosion current density, corrosion rate and polarization resistance as a function of the sample are shown in Fig. 38-Fig.41 of the report (here renumbered 3-6).

Corrosion current densities range from 0.7906 to 30.402 µA/cm˛, with the lowest corrosion rates being, in ascending order, P4.6 TiO2 TN2 P1, P 8.2 ZTA, P 7.6 ZrO2 and P 3.3 SiO2S2N2P, all burned at 400o C in argon for 1 hour.

Anode slopes range from 47.7 to 115.6 mV/dec and cathode slopes from -35 to -90 mV/dec.

|

|

|

|

Fig. 3 Variation of corrosion potential as a function of nanocomposite coating sample in 3.5% NaCl solution. |

Fig. 4 Corrosion rate variation as a function of nanocomposite coating sample in 3.5% NaCl solution. |

|

|

|

|

|

|

|

Fig. 5 Variation of corrosion current density as a function of nanocomposite coating sample in 3.5% NaCl solution. |

Fig. 6 Variation of polarization resistance as a function of nanocomposite coating sample in 3.5% NaCl solution. |

Legend

|

P 0.0 Uncoated OL / reference steel substrate |

|

P 0.3/ Ni-P coating burnt at 400o C /1 h in Ar |

|

P 4.6 TiO2 / Ni-P-TiO2 nanocomposite coating (TN2P1) untreated |

|

P 4.3 SiO2 / Ni-P- SiO2 nanocomposite coating (SN20) untreated |

|

P 3.3 TEOS SiO2 / Ni-P- SiO2 nanocomposite coating (SN2) treated at 400o C /1 h in Ar |

|

P 6.1 TiO2 (TN2P1)/ Ni-P- TiO2 nanocomposite coating untreated |

|

P 3.3 SiO2 (S2N2P)/ Ni-P- SiO2 nanocomposite coating (SN2) treated at 400o C /1 h in Ar |

|

P 1.8 SiO2 Ni P/ Ni-P- SiO2 nanocomposite coating (SN2- with 20%SiO2 ) treated at 400o C /1 h in Ar |

|

P4.6 TiO2 TN2P1/ Ni-P- TiO2 nanocomposite coating (TN2P1) treated at 400o C /1 h in Ar |

|

P 7.6 ZrO2 / Ni-P- ZrO2 nanocomposite coating (Z25P1) treated at 400o C /1 h in Ar |

|

P 8.2 ZTA/Ni-P- ZTA nanocomposite coating (AZ6P8) treated at 400o C /1 h in Ar |

Sample P 8.2 ZTA (heat treated at 400o C) showed the highest load transfer resistance, suggesting protection of the coating surface, followed by samples P 7.6 ZrO2 (heat treated at 400o C), P 3.3 SiO2 S2N2P (heat treated at 400o C) and P 4.3 S20 (20% SiO2) In the case of Ni-P-ZTA nanocomposite coatings, a high phosphorus content (8%P) favors the development of improved corrosion resistance compared to coatings with a low phosphorus content (1%).

CONCLUSIONS

● The technical-scientific objectives of the project have been fully achieved in the 3rd phase of the project and are closely related to the final objectives of the project. Specifically, Nanocora technology has been validated in the laboratory (TLR4) for obtaining chemically deposited nanocomposite coatings autocatalytically, in Ni-P-nanoOxide (ZrO2, ZTA (Al2O3 + ZrO2), TiO2 nickel matrix, SiO2), with high resistance to chemical corrosion and abrasion on the surface of thin steel strips with low carbon content (below 0.03%) for superior corrosion and abrasion wear protection.

● It can be concluded that these Ni-P-Oxide nanocomposite coatings (ZrO2, ZTA, TiO2, SiO2) deposited on low-carbon steel sub-strips obtained in the Nanocora project have considerably higher hardness and wear resistance than the metallic steel substrate.

● After heat treatment in an inert atmosphere (Argon) of the deposited layer at 400o C with a one-hour step provides for coatings with high phosphorus content (8%P) an almost ten times better corrosion protection at a NaCl solution of 3.5% concentration, respectively for coatings with low phosphorus content (1%P) an almost double Vickers microhardness compared to the uncoated metal substrate.

● The technology and technological flow for the preparation of the steel substrate prior to autocatalytic co-deposition of corrosion and abrasion resistant Ni-P-nanooxide coatings (ZrO2, ZTA TiO2, SiO2) was developed and validated in the laboratory.

● The technological flow for the preparation/pretreatment of oxide nanoparticle suspensions (ZrO2, ZTA TiO2, SiO2) prior to the autocatalytic co-deposition of corrosion and abrasion resistant Ni-P-nanooxide coatings was developed and validated in the laboratory. The technology and technological flow for autocatalytic co-deposition of corrosion and abrasion resistant Ni-P-nanoOxide coatings (ZrO2, ZTA TiO2, SiO2) was developed and validated in the laboratory.

Advantages of autocatalytic co-deposition process of Ni-P-nanoOxide coatings (ZrO2, ZTA (Al2O3 + ZrO2), TiO2, SiO2) with high resistance to chemical corrosion and abrasion.

● Excellent hardness, abrasion resistance and corrosion resistance compared to the metal substrate to which the nanocomposite coating is applied.

● Flexibility of the proposed process, being applicable to surface coating of complicated shaped parts and to the internal plating of low carbon steel pipes, tubes, etc. (below 0.03%).

● Does not require an external power source during autocatalytic coating.

● Formulation of deposition bath solutions using environmentally friendly components, e.g., eliminating lead compounds commonly used for deposition bath stabilization.

● The deposition rate of the coating is relatively high, 7-15 μm/h.

● Continuous and uniform co-deposition of Ni-P-Oxide nanocomposite coatings

● It requires rigorous control of the surface quality of the metal substrate as well as the characteristics of the deposition bath to avoid destabilization and pore coatings.

|

General information Project funded under FP III, Program 2 Increasing the competitiveness of the Romanian economy through research, development and innovation, Subprogram 2.1 Competitiveness through research, development, and innovation |

Contact Polytechnic University of Bucharest Faculty of Applied Chemistry and Materials Science Project Director: Assoc Prof. Dr. Eng. Alina Melinescu E-mail: amelinescu@yahoo.com Tel: 021.402.3996 |